クーラントユニットTNC

BT30番マシニングセンター専用クーラントユニット誕生

特 長

省スペース、省資源

タンク容量143ℓ小型タンクで循環するので、従来ドラム式ユニットに比べてスペース2/3とコンパクト設計。

少ないクーラント液をろ過移送し滞留が無いので、バクテリアを抑制、クーラントの劣化軽減します。

タンクメンテナンス軽減、

作業効率向上

スクレーパー式2段コンベアとNOPフィルターポンプでクーラントを全量ろ過し循環移送。

タンク内にスラッジが堆積しない構造を採用。タンク内洗浄等のメンテナンスが軽減され作業性を向上させます。

加工不良低減、加工精度向上

機内へのクーラント移送はNOPフィルターポンプで全量ろ過しクリーン液を供給。

切粉による着座ミス、チョコ停、ワーク傷を防ぎます。

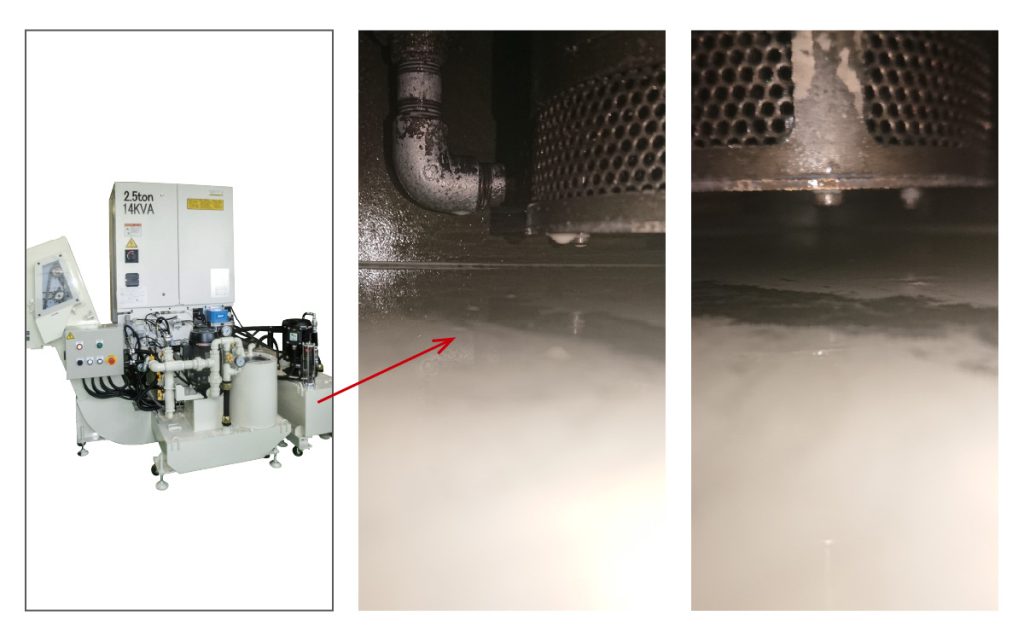

機構概略

STEP

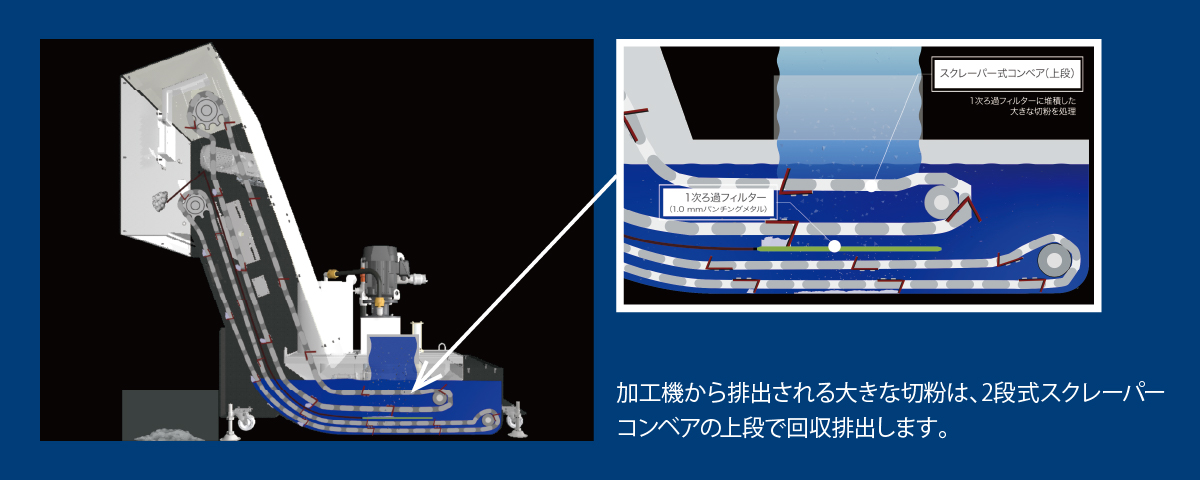

1次ろ過

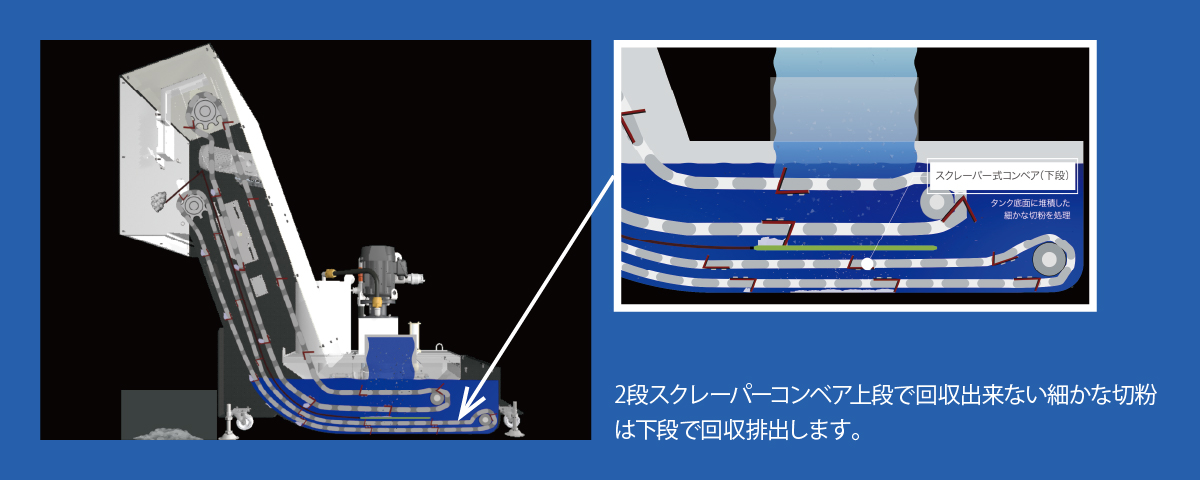

スクレーパー式2段コンベア上段で大きな切粉を排出、1.0 mmパンチングメタルを通過した細かな切粉も下段コンベアでタンク外へ排出します。

STEP

細かな切粉を処理

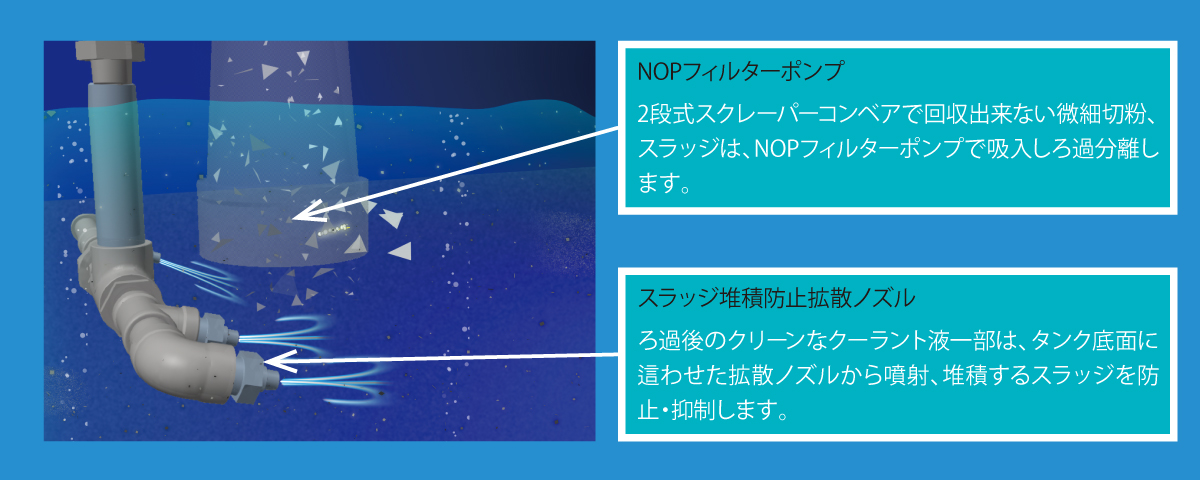

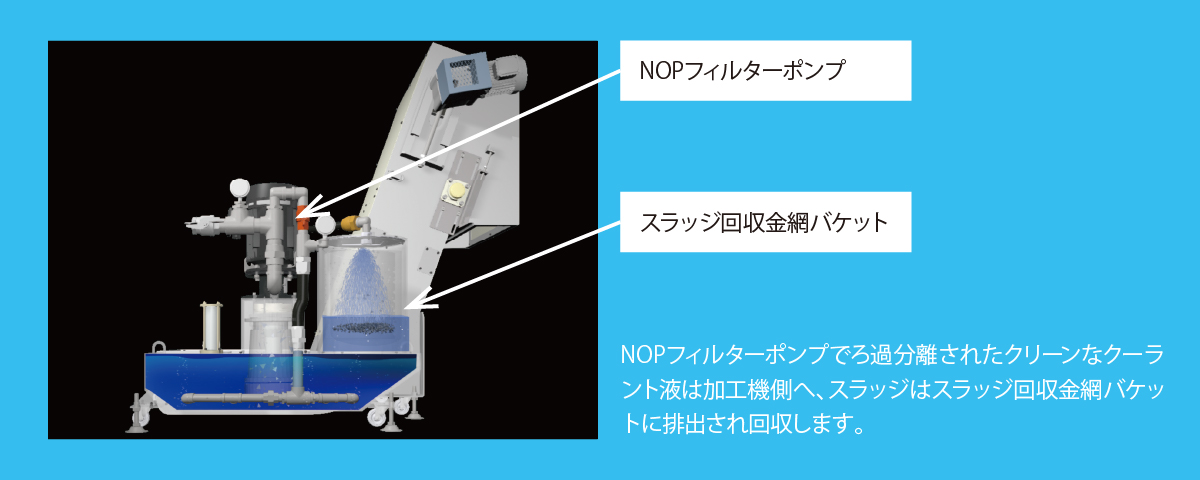

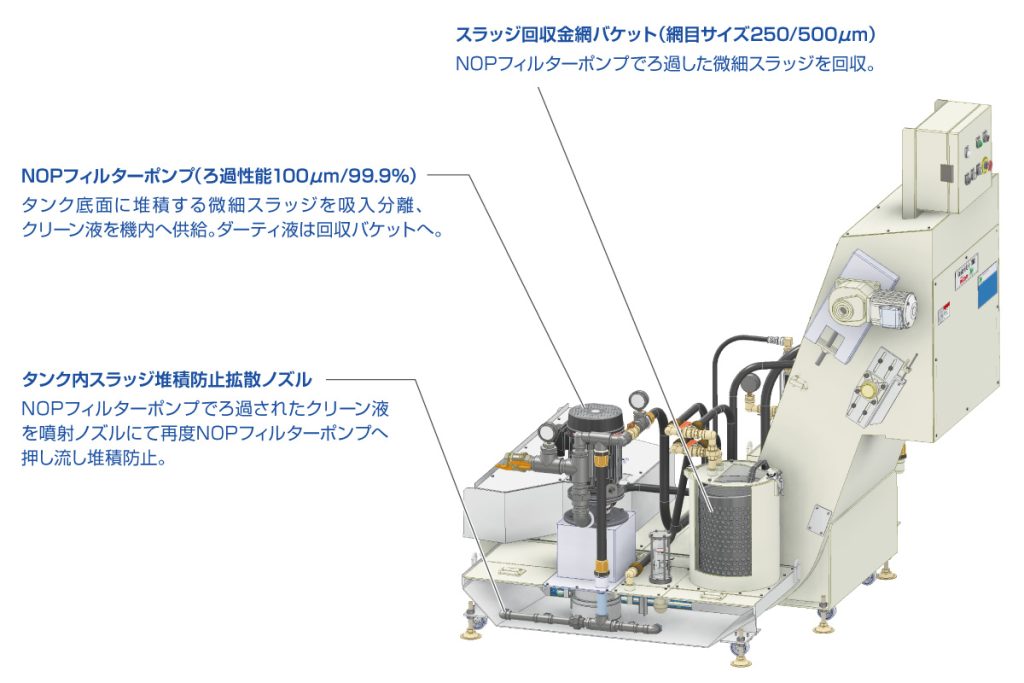

スクレーパー式2段コンベア下段で排出、スラッジはサイクロンフィルター付きポンプで吸入ろ過分離しクリーン液はマシン機内へ、ダーティ液はスラッジ回収金網バケットで回収します。

STEP

クリーンなクーラント液を循環

タンク内スラッジ堆積防止する機構として拡散ノズルにてサイクロンフィルター付きポンプへ強制循環、再吸入させて回収します。

クーラントユニット『TNC』の仕組み

説明動画

設置例

【コンベア後出し仕様】

【コンベア左出しスルー付き仕様】

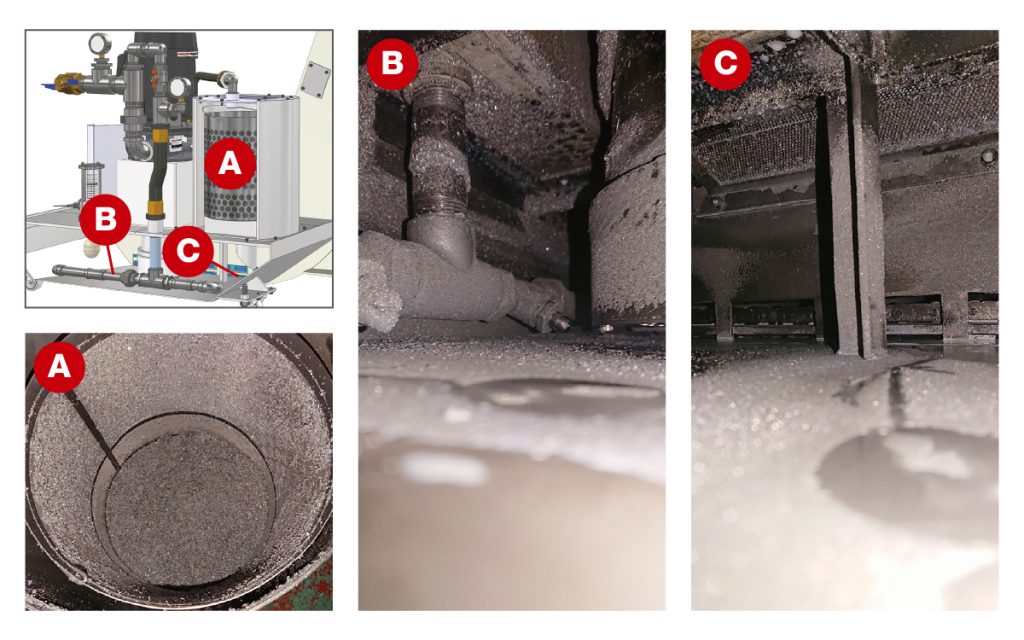

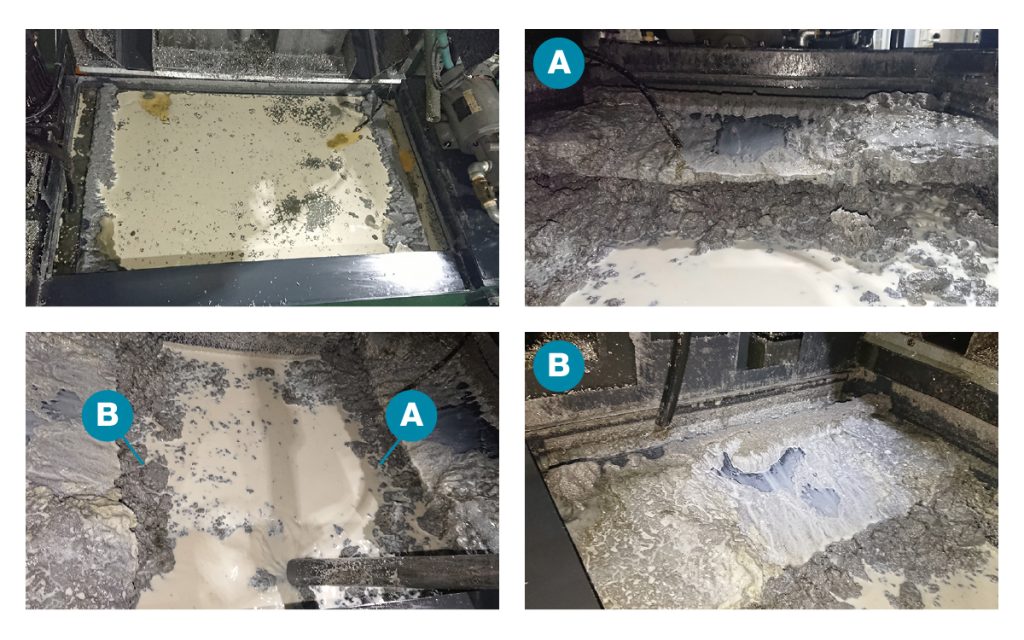

タンク内スラッジ状況

●アルミニウム加工機の設置使用例

クーラントユニット『TNC』

通常タンク

12ヶ月間使用(加工機からの切粉排出量4,000kg)

CTS/センタースルー用ポンプ搭載タンク

6ヶ月間使用

(加工機からの切粉排出量2,000kg)

(加工機からの切粉排出量2,000kg)

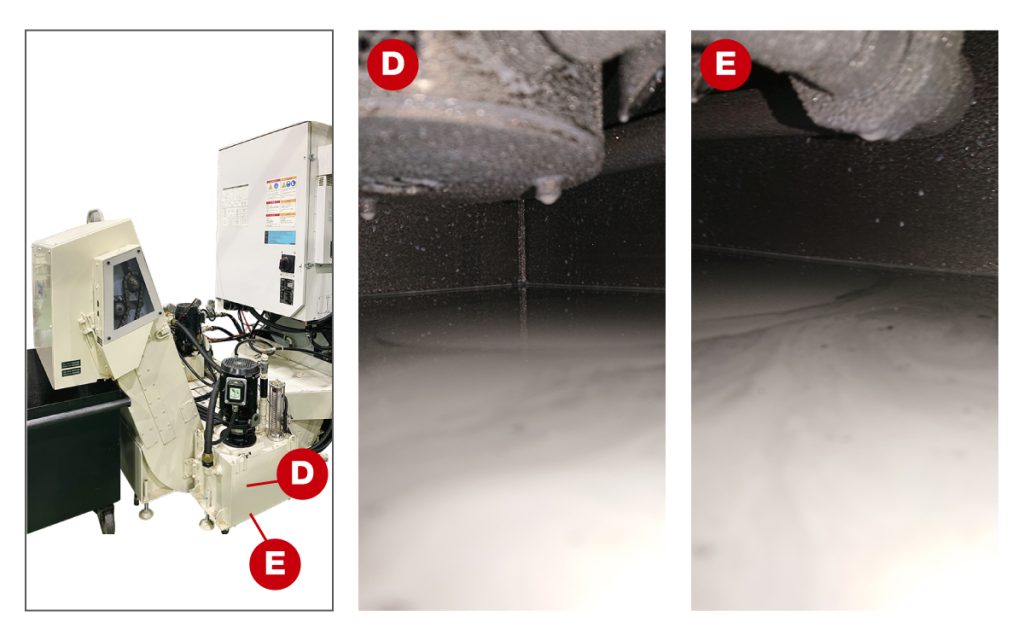

●鋳物加工機の設置使用例

稼働後12ヶ月、液抜きしたタンク内部状況

約1,800kgの切粉処理後

稼働後12ヶ月、液抜きした2次タンク内部状況

約1,800kgの切粉処理後

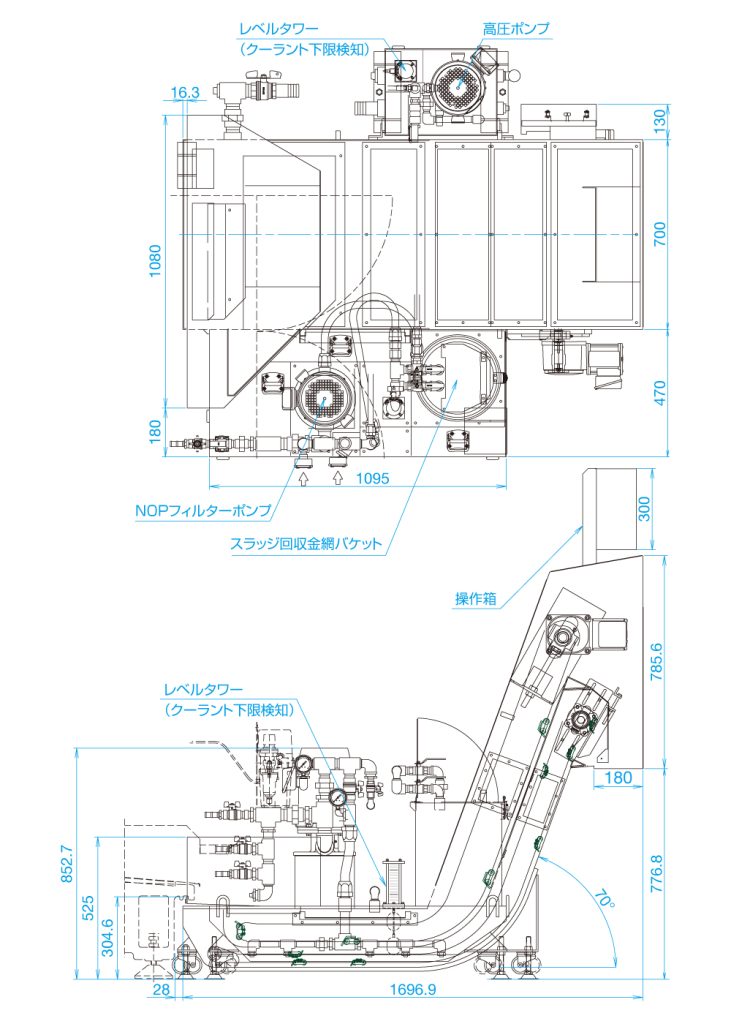

代表仕様表

◆コンベア仕様(スクレーパー)

| 搬送速度 | 2.4 m/min(50 Hz) 2.9 m/min(60 Hz) |

| コンベアチェーン | RF2050R4LA2:8リンク毎スクレーパー付 RF2060R4LA2:8リンク毎スクレーパー付 |

| クーラント容量 | 1次タンク 143 ℓ(有効容量84 ℓ): コンベア内94 ℓ(有効容量54 ℓ) タンク内49 ℓ(有効容量30 ℓ) 2次タンク 23 ℓ:1次2次総容量166 ℓ |

| 電源 | AC200/200 V 50/60 Hz |

| 電装 | 中継操作盤まで |

| 塗装 | 弊社標準色(マンセル 5Y8/1.5ツヤ有り) ウレタン塗装 |

◆コンベアモータ仕様・減速機

| モータ形式・仕様 | TMHF-02-240-001 0.2 kW 1/240 負荷検知付き(電流リレー) |

| 回転数 | 6.3/7.6 rpm(50/60 Hz) |

| 定格電流 | 1.1/1.0/1.0A(200/200/220 V)(50/60/60 Hz) |

◆NOPフィルターポンプ、モータ仕様

| ポンプ形式・仕様 | YTH2200AN-I252CSJE(JW) |

| モータ形式・仕様 | IKH3-FCKLA21E(2.2 kW/2P) |

| 最大吐出量 | 250 ℓ/min(コンタミ排出量30〜60 ℓ/min) |

| 定格電流 | 8.6/8.4/7.6 A(200/200/220 V)(50/60/60 Hz) |

| ろ過性能 | 100 μm/99.9%(50 μm/90%以上) |

◆中圧ポンプ、モータ仕様(センタースルー付きオプション)

| ポンプ形式・仕様 | YTH1500A3-S216EVD20C or S216CVD20 |

| モータ形式・仕様 | IKH3-FCKLA21E(1.5 kW/4P) |

| 最高圧力 | 2.0MPa |

| 吐出量 | 24.0/28.8 ℓ/min(50/60 Hz) |

| 定格電流 | 6.8/6.4/6.0A(200/200/220 V)(50/60/60 Hz) |

◆ステンレス金網バケット(コンタミ回収)

| 形式・仕様 | 外径φ250×300 mm(網目250/500 μm) |

※コンベア排出方向、中高圧スルーポンプ付きなどニーズに合わせたラインナップを御用意しております。